Intelligente Energie

Zwei Elektroautos

– eine globale Botschaft.

Von 300 auf 600 Kilometer: Im Jahr 2025 wollen wir mit unseren innovativen Batteriematerialien die reale Reichweite eines Mittelklassewagens verdoppeln. Doch nicht nur das: Unsere Materialien werden so leistungsfähig sein, dass die Batterie um die Hälfte verkleinert und die Lebenszeit verdoppelt wird. Und das Beste: Die Ladezeit der Batterie wird sich auf 15 Minuten verkürzen - gerade genügend Zeit für eine Tasse Kaffee. Bis zum Jahr 2025 ist die Produktion von 5 bis 10 Millionen vollelektrischen Autos denkbar. Batteriematerialien von BASF werden in vielen dieser E-Autos stecken.

Wir gestalten die Zukunft der E-Mobilität

Wie tragen unsere Batteriematerialien zu einer lebenswerten Zukunft bei?

Unsere Wissenschaftler arbeiten ständig daran, nachhaltige Lösungen aus der Chemie für einige der größten globalen Herausforderungen zu entwickeln und auf den Markt zu bringen. Wir sind überzeugt, dass die kontinuierliche Entwicklung fortschrittlicher Technologien zur Schadstoffbegrenzung und die steigende Nachfrage nach Elektroautos dabei helfen werden, Treibhausgasemissionen zu reduzieren und die Luftqualität weltweit zu verbessern.

Weniger Abgase machen unsere Welt lebenswerter. Die Auswirkungen der Luftverschmutzung in Innenstädten verringern sich und dies hat einen positiven Einfluss auf die Gesundheit der Bevölkerung.

Die von europäischen, chinesischen und anderen Regierungen auf der ganzen Welt erlassenen Umweltschutzvorschriften werden auch zukünftig der wichtigste Treiber für industrielles Wachstum sein. Wir sind zuversichtlich, dass diese Vorschriften sowie unsere Erfahrung, die wir bei der Entwicklung von einzigartigen, patentierten Lösungen für saubere Luft haben, dazu beitragen werden, einige der Herausforderungen des Klimawandels zu bewältigen, denen sich die Gesellschaft heute gegenübersieht“

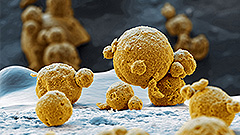

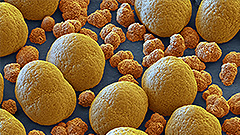

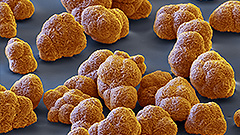

Einblick in die Erforschung neuer Batteriematerialien